Da 20 anni: Erosione e/o rettifica con una SOLA macchina

Da 20 anni i produttori di utensili utilizzano con successo in produzione il concetto "Two-in-One“ di WALTER. Ma cosa c’è esattamente dietro a questo concetto di WALTER, che nel frattempo anche i concorrenti cercano di copiare?

Nel settembre 2021, WALTER offre con successo il "concetto due in uno" per 20 anni. Ma cosa c'è esattamente dietro questo concetto di WALTER, che i suoi concorrenti hanno poi cercato di copiare?

In cosa consiste il concetto "Two-in-One"?

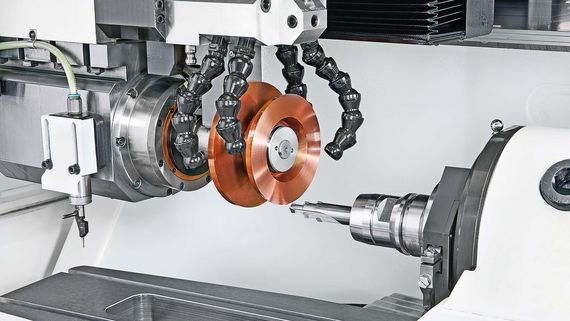

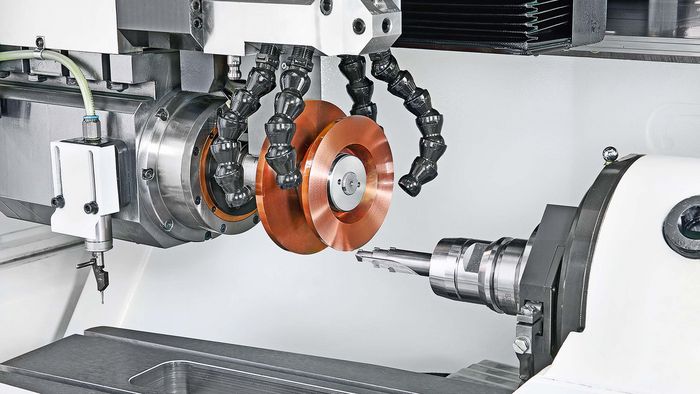

Dal punto di vista tecnico della produzione, il concetto "Two-in-One“ significa che gli utenti possono erodere uno o più strumenti al 100% (PCD) ma anche rettificare al 100% (carburo). In alternativa, e questo è uno dei vantaggi chiave, utilizzare entrambe le procedure di lavorazione su uno stesso utensile senza dover ricorrere a una seconda macchina con perdita di tempo. Questo è particolarmente necessario e più economico per gli utensili PCD moderni in cui il grezzo in metallo duro è già provvisto di PCD brasato. Per l’erosione, rettifica o entrambe con un unico serraggio, offre all'utente una flessibilità imbattibile in produzione.

Sulle macchine two-in-one WALTER è possibile lavorare tutti gli utensili PCD provenienti da tutti i settori. Che si tratti di legno, automotive, aerospace o applicazioni speciali. Dato che l'impiego di utensili PKD a testa piena complessi e moderni aumenta sempre di più, anche la richiesta di una lavorazione combinata, erosione e rettifica su una sola macchina, è sempre maggiore. Questo sviluppo è già evidente oggi sui nuovi utensili PKD, necessari ad esempio per la lavorazione CFK nell'industria aeronautica e aerospaziale. La lavorazione combinata è l'unico processo per realizzare tali utensili PCD in modo efficiente.

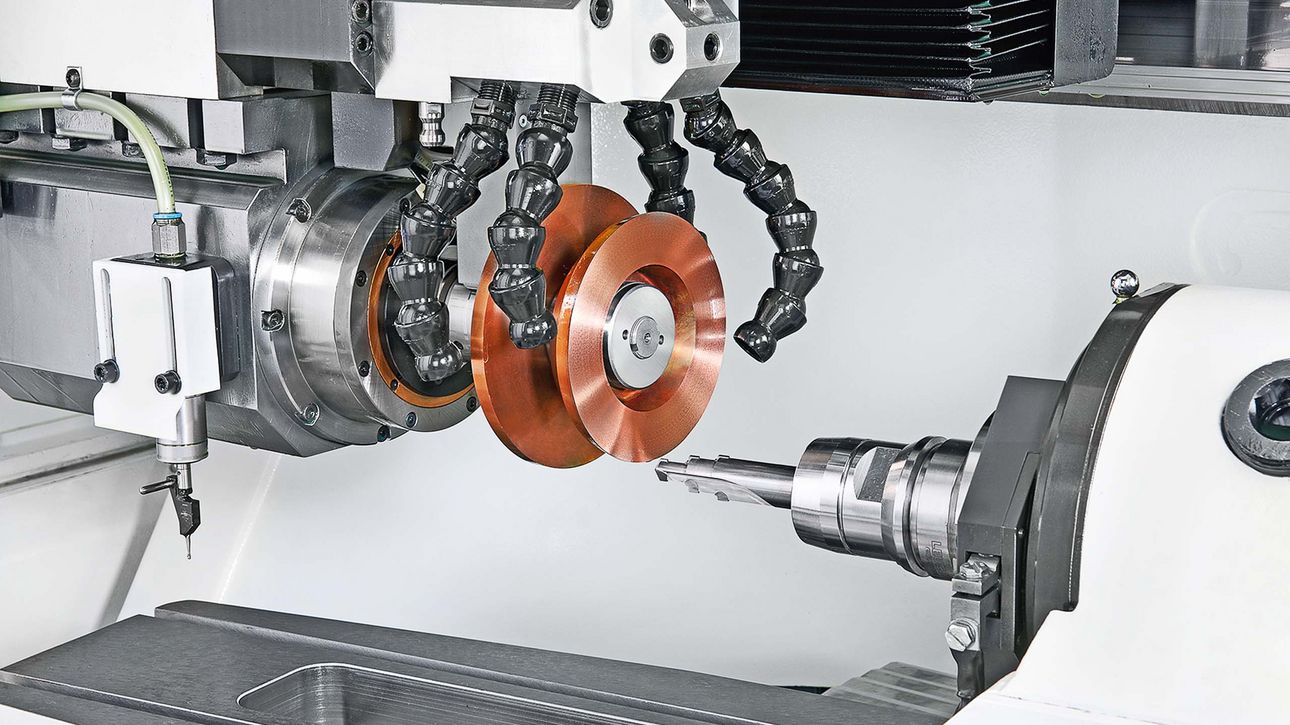

Nuovi criteri con FINE PULSE TECHNOLOGY

Nel 2016 è stata introdotta la “FINE PULSE TECHNOLOGY“ per tutte le macchine “two-in-one“, che impone un nuovo standard per la finitura superficiale, il trattamento della rugosità degli spigoli e la sicurezza di processo degli utensili con punta in PCD (diamante policristallino). A questo scopo il generatore è stato in particolare identificato come l'elemento centrale con potenziale e quindi completamente rinnovato. Nel quadro della "FINE PULSE TECHNOLOGY" sono stati ugualmente migliorati il software e numerose altre variabili che influiscono sul processo d'erosione in base al design della macchina. La differenza rispetto agli altri utensili presenti sul mercato è riconoscibile a occhio nudo sul grado di PCD più comune con grana da 10 µm.

Così l’utensile prodotto su una macchina “two-in-one“ di WALTER con la “FINE PULSE TECHNOLOGY“ risplende sulla superficie di spoglia come un utensile levigato (rettificato). Anche i gradi PCD a grana più grossa, che nel mercato odierno non possono essere microrifiniti, grazie alla nuova "FINE PULSE TECHNOLOGY" potranno essere microrifiniti realizzando una finitura superficiale perfetta. Adesso potranno, in parte, essere svolte perfino intere fasi della catena di finitura, dove gli utensili per erosione non dovranno più essere levigati o riaffilati. Nel 2017 il software HELITRONIC TOOL STUDIO è stato infine ampliato con la licenza software “erosione“, che ora rende il layout degli utensili ancora più semplice e chiaro, in particolare per gli utensili PCD.