20年間: 放電加工および/または研削を1台の機械で

20年間にわたり、WALTERの 「ツーインワンコンセプト」は多くの工具メーカーの皆さまに工具製造の場面でご活用いただいています。 しかし、競合業者からコピーされるようにもなったWALTERのこのコンセプトの背後には、一体何があるのでしょうか。

「ツーインワン」コンセプトとは?

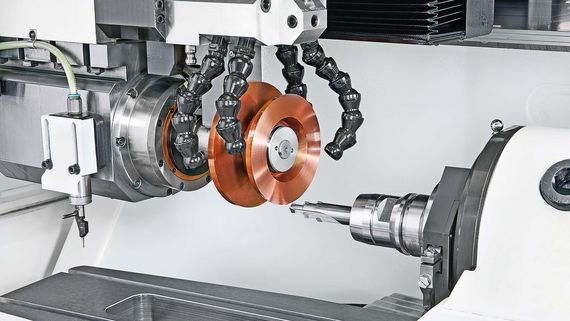

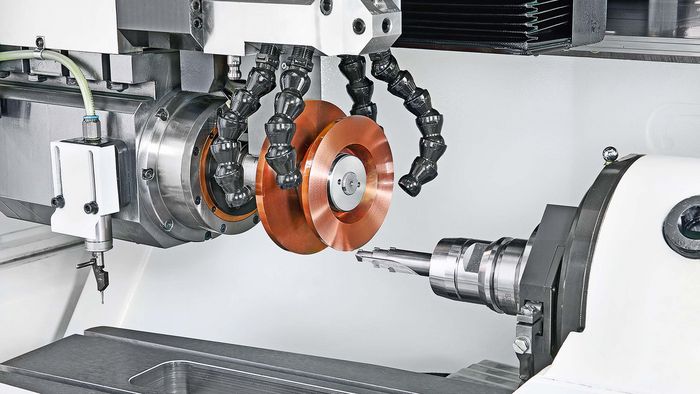

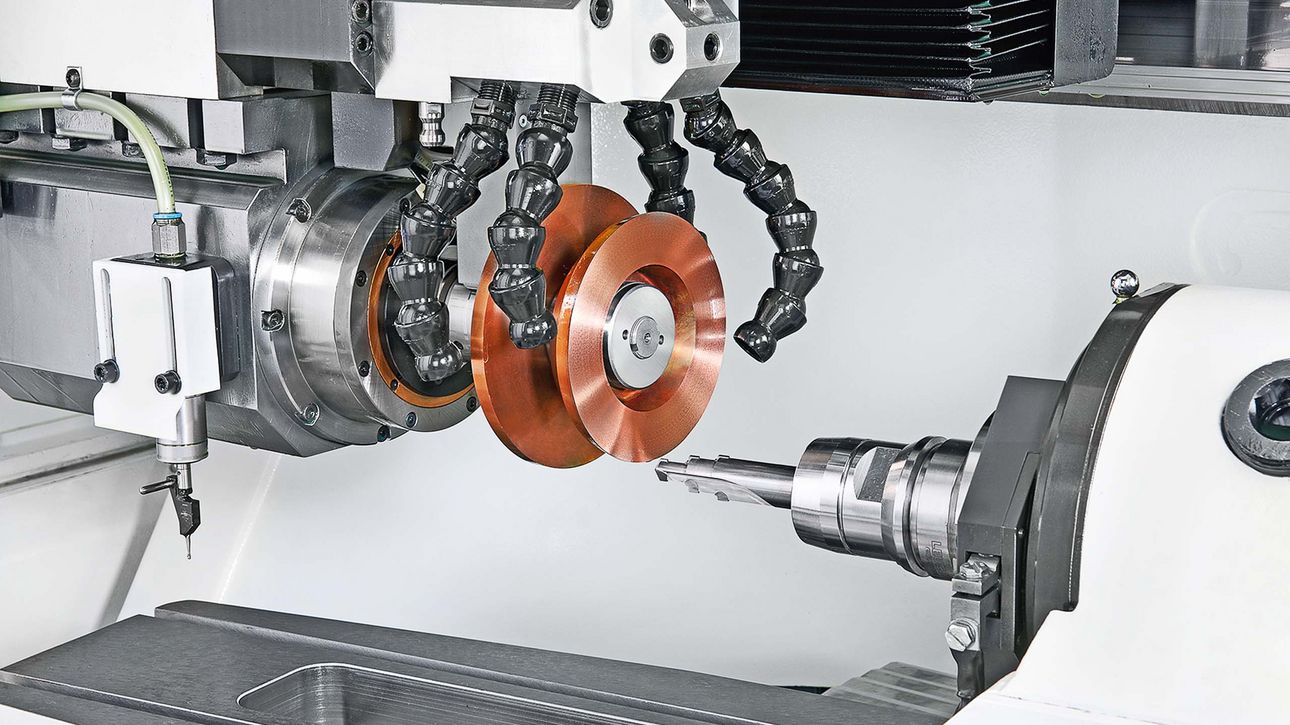

生産技術的な観点から言えば、「ツーインワンコンセプト」とは、ユーザーが1台で工具を100%放電加工(PCD)するだけでなく100%研削(超硬)できることを意味します。 あるいは、2台目の機械に多くの時間を費やすことなく、同じ工具で両方の加工プロセスを実施できることが大きな利点の1つです。 これは、超硬ブランクにPCDがはんだ加工されている現代のPCD工具にとって特に重要な利点となります。 放電加工、研削、またはその両方をワンチャックで行うことで、ユーザーは生産において他に例を見ない柔軟性を実現できます。

WALTERのツーインワンマシンでは、あらゆる業界のPCDツールを加工することができます。 つまり、木工、自動車、航空宇宙、特殊用途のいずれの分野でも使用できます。 複雑で最新のフルヘッドPCDツールの使用が着実に増加する中、1台の機械での複合加工、放電加工および研削を行う必要性も高まってきています。 このような動向は、航空宇宙産業におけるCFRP加工などに必要とされる新しいPCDツールですでに顕著になっています。 このようなPCDツールを効率よく製造するには、複合加工が唯一の方法です。

FINE PULSE TECHNOLOGYによる新しい基準

2016年、すべての「ツーインワンマシン」に「FINE PULSE TECHNOLOGY」を導入しました。これによってPCDツールの表面品質、エッジチッピング、およびプロセスの信頼性に新しい基準が打ち立てられました。 この開発では、ジェネレータが可能性を拡大する主要な要素と考えられたため、まったく新しい設計が施されました。 放電加工ソフトウェアの改良、および機械設計に基づいた多数の影響要因も「FINE PULSE TECHNOLOGY」の導入により最適化されました。 市場に導入されているツールとは異なり、従来のPCDグレードの場合10µmの粒子で、肉眼でも識別することができます。

「FINE PULSE TECHNOLOGY」を搭載したWALTERの「ツーインワンマシン」で製造されたツールの逃げ面は、磨き仕上げした(研磨した)ツールと同じ仕上がりをもたらします。 また、現在の市場では精密仕上げ加工ができない粗粒子のPCDグレードでも、新登場の「FINE PULSE TECHNOLOGY」により精密仕上げを可能にし、完璧な表面仕上がりを実現することができます。 さらに、放電加工するツールは再研磨や研磨が不要です。 2017年には、HELITRONIC TOOL STUDIOソフトウェアがソフトウェアライセンス「放電加工」が拡張されました。これにより、特にPCDツールではツール設計がさらにシンプルで明確になりました。